Hackschnitzel-Belieferung für das Heizwerk Wien-Simmering am Hackplatz Alberner Hafen (Foto: F. Holzleitner)

Zusätzlich zu Sägenebenprodukten als Brennstoff wird künftig Waldhackgut als Rohstoffquelle wichtiger. Die Gründe dafür sind eine Verknappung bei Sägenebenprodukten und attraktive Förderbedingungen für Waldhackgut bei der Stromerzeugung. Prognosen für Niederösterreich und Wien ergeben einen Waldhackgutanstieg von derzeit 28% auf 56% am Gesamtbedarf.

Woher soll dieser Mehrbedarf kommen? Als Ausgangsmaterial werden Holz aus Durchforstungen und Niederwäldern sowie Schlagabraum diskutiert, weiters Holz aus Kurzumtriebsflächen.

Die zusätzliche Mengenmobilisierung ist keine Frage des Potenzials, vielmehr der ökonomischen Machbarkeit. Schwierige Geländeverhältnisse – ein Großteil der österreichischen Waldfläche ist Seilgelände – und Kleinmengen resultieren in hohen Kosten bei der Bereitstellung (Rohrmoser & Stampfer, 2003). Diese Umstände lassen auch den Einsatz von in Skandinavien erprobten Verfahren (Hakkila, 2004) nur bedingt zu. Wie kann ein Bereitstellungssystem für Waldhackgut unter Gebirgsbedingungen aussehen?

Bereitstellungssysteme

Ein Waldhackgut-Bereitstellungssystem besteht aus Bearbeitungs-, Transport- und Steuerungsprozessen, mit dem Ziel forstliche Biomasse in Brennmaterial umzuwandeln und die Ressource vom Wald zum Verbraucher zu transportieren.

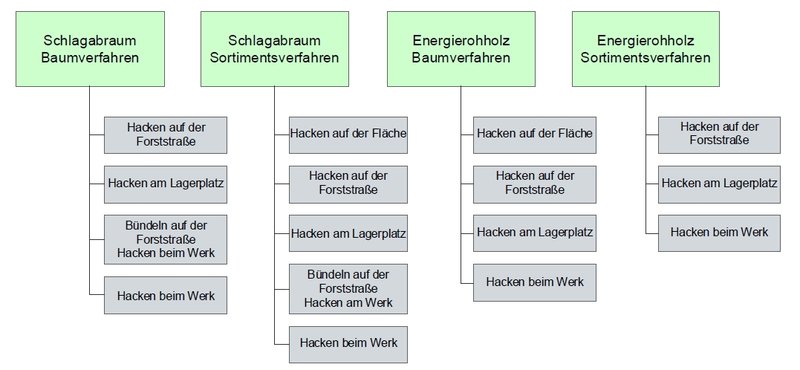

Das Hackmaterial wird in Schlagabraum und Energierohholz differenziert (Abbildung 1). Schlagabraum (Äste, Wipfel und Kappholz) als Koppelprodukt der Holzernte hat den Vorteil, dass die Kosten für Fällen und Rücken des Materials der Rohholzproduktion angerechnet werden.

Abbildung 1: Systematisierung der Waldhackgutbereitstellungssysteme nach Ausgangsmaterial und Ort des Hackens

Die Menge an Schlagabraum im Verhältnis zur anfallenden Rundholzmenge variiert stark. Kanzian et al. (2006) ermittelten für Laubholznutzungen Energieholzmengen von 6 bis 26% bezogen auf den Rundholzanfall. Für nadelholzdominierte Bestände gibt Kanzian (2005) Werte von 10 bis 15% an.

Durch die Nutzung des Schlagrücklasses können ökologische Risiken und Zuwachsverluste entstehen, da dem Bestand wertvolle Nährstoffe entzogen werden. In Finnland gilt generell, dass 30% des Schlagrücklasses im Gelände verbleiben sollen (Hakkila, 2004).

In die Kategorie Energierohholz fallen Erstdurchforstungen in Nadel- und Laubholzbeständen sowie waldbauliche Maßnahmen in Niederwäldern. Auf Grund meist schwacher Baumdimensionen ist eine effiziente Hackguterzeugung allerdings nur schwer möglich, aber aus Pflegeerfordernissen oft dringend notwendig.

Entscheidend ist Position des Hackers

Die Position des Hackers innerhalb der Gesamtkette determiniert den Zustand der Biomasse während des Transportprozesses. Als Hackort kommen der Bestand, die Forststraße, ein Lagerplatz und das Werk in Frage. Die Ladedichte und Transportdistanz sind bestimmende Erfolgsfaktoren.

Hacken im Bestand wird unter Gebirgsbedingungen sehr selten angewandt. Die häufigste Option ist Hacken an der Forststraße und der Transport von Hackschnitzeln. Rund 70% der jährlichen Waldhackgutmenge in Finnland wird auf diese Art abgewickelt (Ranta und Rinne, 2006). Bei der größten mitteleuropäischen Kraft-Wärme-Kopplungsanlage in Wien-Simmering sollen je 50% der Menge als Rohholz und Hackgut angeliefert werden.

Weit verbreitet ist direktes Hacken in die Transportfahrzeuge. Durch die geschlossene Arbeitskette kommt es jedoch zu Wartezeiten des Hackers auf den LKW bzw. des LKW auf den Hacker.

Ein weiteres Problem im Gebirge sind die teilweise ungenügenden Platzverhältnisse an der Forststraße. Direktes Beladen der Transportfahrzeuge erfordert ein Nebeneinanderstehen der beiden Maschinen. Eine Lösungsmöglichkeit ist das Trennen von Hacken und Transportieren. Allerdings entstehen zusätzliche Kosten durch den Ladeprozess. Eine andere Lösung besteht in der Vorkonzentration des Hackmaterials an zentralen Lagerplätzen.

Zentrale waldnahe Lagerplätze

Besonders unter Gebirgsbedingungen und bei kleinflächigen Besitzstrukturen macht die Einrichtung von zentralen waldnahen Lagerplätzen Sinn. Dort werden die Mengen gebündelt, wird das Hackmaterial getrockent und die kontinuierliche Versorgung der Werke mit Waldhackgut sichergestellt. Die Mengeneffekte wirken sich positiv auf Hackerproduktivität und -auslastung aus.

Trocknung führt zu einer Qualitätssteigerung des Hackgutes und zu einer besseren Auslastung des Ladevolumens beim Transport. Lagerplätze nah am öffentlichen Straßennetz machen auch den Einsatz von Standardtransportmitteln (z. B. Sattelzugfahrzeuge mit Container) für den Hackguttransport möglich. Die Pufferfunktion des Lagers ist im Gebirge gerade in den Wintermonaten bei Schneelage besonders wichtig.

Hacken beim Werk macht den Transport- und Hackvorgang voneinander unabhängig. Die Biomasse wird in Form von Schlagabraum, ganzen Bäumen oder Sortimentsstücken ins Werk transportiert. Wesentlicher Nachteil: geringe Ladedichten. Der Einsatz von stationären Großhackern erlaubt das Hacken jeder Art von Biomasse bei hohen Produktivitäten. Dieser Vorteil ist umso größer, je mehr Rohmaterial gebraucht wird, erfordert allerdings hohe Investitionskosten.

Transport von Energieholz

Der Transport wurde bei Optimierungen bisher wenig beachtet. Vor allem steigende Kraftstoffpreise und die Einführung der kilometerabhängigen Maut erzeugen Handlungsbedarf. Bei der Organisation des Transportes sind die Planung der Arbeitsabfolge, die Befahrbarkeit von Straßen, ausreichende Platzverhältnisse, adäquate Transportdistanzen und eine maximale Auslastung der Ladekapazität zu berücksichtigen.

Die Transportkosten sind am stärksten von der Distanz und der Ladedichte abhängig. Der Transport mit einem Schüttgut-LKW mit Anhänger und eigenem Ladekran erreicht bei einer Schüttdichte von 370 kg/SRM und einer Transportdistanz von 50 km Kosten in der Höhe von 5,1 €/SRM. Beim Einsatz eines LKW mit Abrollcontainer betragen die Kosten 5,0 bis 5,5 €/SRM.

Abbildung 2: Transportkosten für einen Sattelauflieger mit Schüttgutaufbau in Abhängigkeit von Distanz bei Ladedichten von 235 kg/SRM (links) und 350 kg/SRM (rechts)

Abbildung 3: Kostenvergleich des Eisenbahn- und LKW-Transportes bei einer Schüttdichte von 350 kg/SRM

Der Transport von Schlagabraum ist aufgrund der geringen Ladedichten sehr kostenintensiv und sollte deshalb nur für kurze Distanzen (Vortransport) durchgeführt werden. Die Kosten betragen bei einer Distanz von zehn Kilometern circa 6,00 €/SRM für Schlagabraum und 4,00 €/SRM bei Wipfelmaterial (Kühmaier et al., 2007).

Auf kurzen Transportdistanzen weist der LKW- gegenüber dem intermodalen Transport (mehrere Transportmedien) noch deutliche Kostenvorteile auf. Beim Transport von Energierohholz sind erst ab einer Distanz von circa 80 km die Kosten für den intermodalen bzw. LKW-Tranport ähnlich hoch und betragen 5,00 €/SRM. Beim Transport von Waldhackgut mit einer Schüttdichte von 350 kg/SRM sind die Transportkosten für Eisenbahn und LKW bei einer Entfernung von circa 100 km gleich hoch und betragen circa 6,50 €/SRM (Kühmaier et al., 2007).

Zwischenlagerung von Energieholz

Vor Einrichtung eines Lagerplatzes ist der Standort zu bewerten. Die Ausstattung eines Lagerplatzes und somit die Höhe der Errichtungs- und Betriebskosten werden durch die umgeschlagene Menge an Energieholz, bereits vorhandene Strukturen sowie durch der Art der Verarbeitung bestimmt. Je höher die Umschlagmenge und je geringer die Lagerdauer, desto geringer sind die Kosten. Die Lagerdauer wird durch den gewünschten Wassergehalt des Energieholzes bestimmt.

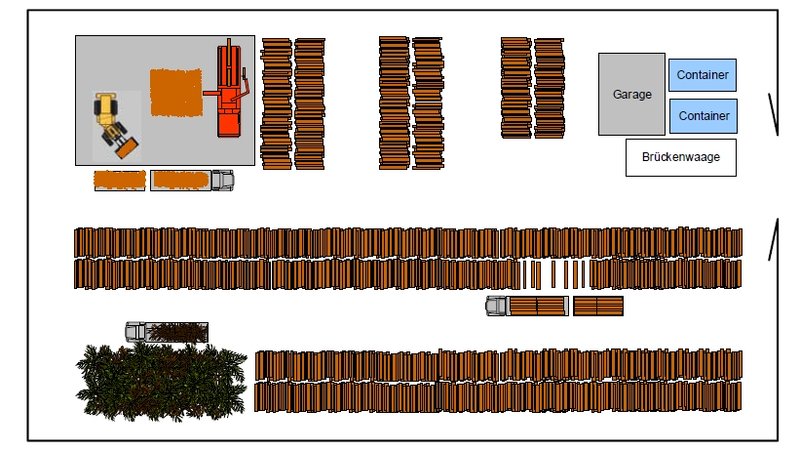

Abbildung 4: Beispiel für einen Energieholzlagerplatz mit Hackgutlagerung im Freien

Einfache, geschotterte Lagerplätze sind für geringe Umschlagmengen bei meist längerer Lagerdauer ausgestattet. Die Kosten betragen bei einer Lagerung für zwölf Monaten und einer Umschlagsmenge von 5.000 SRM ca. 3,50 €/SRM.

Mittelgroße Lagerplätze (mit 50% Asphaltierung und Brückenwaage) sind für mittlere Umschlagmengen und mittlerer Lagerdauer bestimmt. Bei einer Lagerung für sechs Monaten und 20.000 SRM ergeben sich Kosten in der Höhe von ca. 3,60 €/SRM.

Große Lagerplätze sind zusätzlich mit einer Halle zur Lagerung von Hackgut ausgestattet. Bei einer Lagerdauer von zwei Monaten und 100.000 SRM Umschlagmenge betragen die Kosten ca. 2,10 €/SRM. Die Kosten für Zwischenlagerung werden durch die Möglichkeit einer kontinuierlichen und intensivierten Verarbeitung des Hackgutes an zentralen Lagerplätzen wieder teilweise kompensiert (Kühmaier et al., 2007).

Kontakt

- Martin Kühmaier, Universität für Bodenkultur, Department für Wald- und Bodenwissenschaften, Institut für Forsttechnik, Peter-Jordan-Straße 82, 1190 Wien, Österreich