Spricht man von Hackschnitzeln, denkt man an Holzteile in Radiergummi- bis Zündholzschachtelgröße, die in automatisch beschickten Feuerungen verbrannt werden. Nicht selten entstehen bei der Zerkleinerung von wertvollem Holz- und Astmaterial aber viel Feinmaterial, Staub sowie übergroße Teile, die in den Förderanlagen oder bei der Verbrennung zu Problemen führen.

Die Ursachen für mangelhafte Hackgutqualitäten sind vielschichtig und können im Ausgangsmaterial selbst, in seiner Lagerung, in der Zerkleinerungstechnologie, aber auch in der Hackgutlagerung liegen (Abbildung 1).

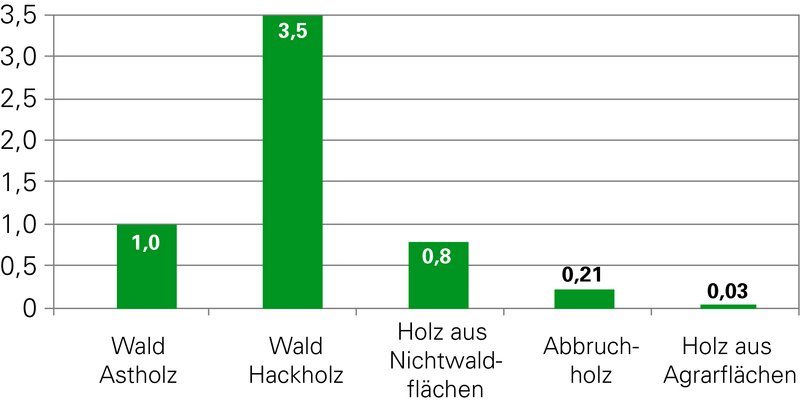

Abbildung 1: Holzaufkommen für die energetische Nutzung, gegliedert nach verschiedenen Quellen

Zerkleinerungstechnik im Überblick

Für die Zerkleinerung von Holz werden Hacker und Shredder eingesetzt. Bei Hackern erfolgt die Zerkleinerung mit Schneidwerkzeugen, meist mehreren Messern, die an Scheiben, Trommeln und Schnecken angeordnet sind. Shredder erledigen die Zerkleinerung des Holzes mit stumpfen, schlagenden oder mahlenden Werkzeugen und werden nach ihrer Arbeitsgeschwindigkeit in Langsam- und Schnellläufer gegliedert.

Hacker erzeugen – sofern sie gut gewartet sind – gleichmäßiges Hackgut mit geringen Fein- und Grobanteilen. Schredder zersplittern das Holz, was naturgemäß zu unregelmäßigen Korngrößen und viel Feinanteil führt. Diese Technologie wird vor allem bei stark verunreinigtem Material eingesetzt, um durch anschließende Siebung energetisch verwertbare Holzteile (als Shredderholz bezeichnet) zu erhalten.

Mehr als 90 % der Energieholzrohstoffe werden durch Scheiben-, Trommel- und Schneckenhacker zerkleinert – davon der größte Teil mittels Trommelhacker.

Einfluss der Zerkleinerungstechnik und des Ausgangsmaterials

Entscheidend für den störungsfreien Betrieb der Verbrennungsanlagen ist die Einhaltung von Grenzwerten für den Feingutanteil und der zulässigen Dimensionen für das Überkorn.

Untersuchungen von Spinelli et al. (2005) haben gezeigt, dass Holzart, Art der Baumteile, die Hackertype und die Messerabnützung die Hackgutqualität stark beeinflussen können.

Um Näheres über die Zusammenhänge zu erfahren, wurden im Rahmen eines interdisziplinären Forschungsprojektes von der Holzforschung Austria (HFA) 79 Hackgutproben für Analysen gesammelt und deren Ausgangsmaterial sowie die Zerkleinerungstechnik erhoben und begutachtet. Ergänzend wurden vom Bundesforschungszentrum für Wald (BFW) Hackversuche mit bestimmten Ausgangsmaterialien, unterschiedlichen Messerzuständen sowie verschiedenen Hackmaschinen durchgeführt.

Auswertung der Hackgutproben und Produktionsversuche

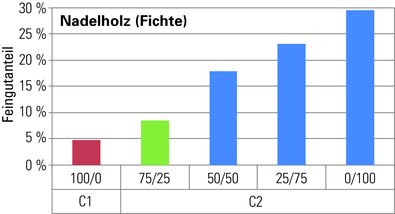

Von besonderem Interesse war der Einfluss des Ast- und Nadelanteiles am Rohmaterial auf die Hackgutqualität (Abbildungen 2 und 3). Die Produktionsversuche bei Nadelholz ergaben: Je höher der Anteil an grünem Astmaterial, desto deutlicher steigt der Feinkornanteil. Vergleichbare Ergebnisse brachten die gesammelten Proben mit ähnlicher Zusammensetzung des Ausgangsmaterials.

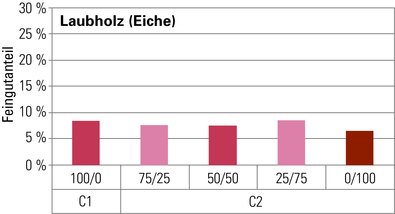

Abbildung 2 und 3: Einfluss des Astmaterialanteils von 0 bis 100 % auf den Feinkornanteil bei Nadel- und Laubholz Quelle: BFW und HFA

Der Versuch wurde mit wintergeschlägertem Laubholzmaterial wiederholt. Mit dem Ergebnis, dass der Astanteil keinen Einfluss auf den Feinkornanteil hat. Die Ursache hierfür könnte am unbelaubten Zustand des zu hackenden Materials gelegen sein.

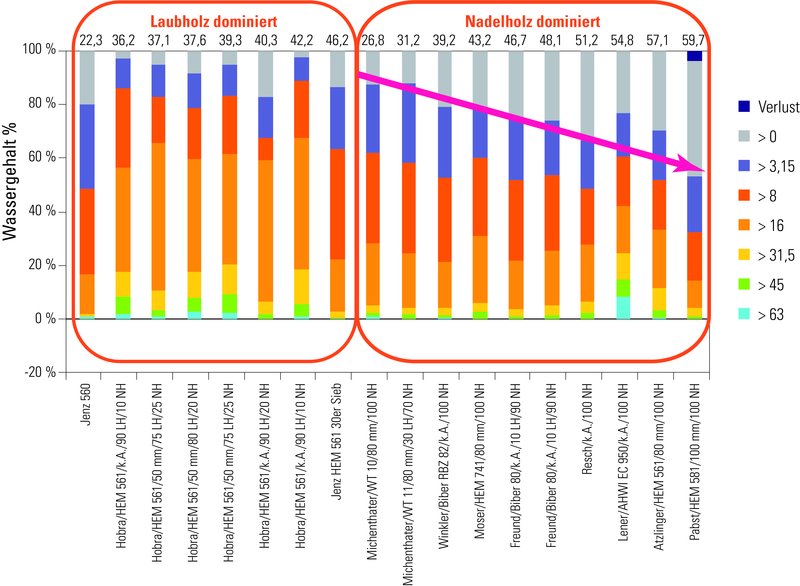

Die gesammelten Hackgutproben mit unterschiedlichem Wassergehalt wurden analysiert (Abbildung 4).

Abbildung 4: Korngrößenverteilung der gezogenen Proben aus Laub- und Nadel-Schlagrestholz nach ÖNORM EN 14961-1, sortiert nach Wassergehalt Quelle: BFW und HFA

Mit zunehmender Abtrocknung des Ausgangsmaterials (und damit verbundenem Nadelverlust) nahm der Feingutanteil von Hackgut aus Nadel-Schlagabraum ab, wohingegen sich bei Hackgut aus Laub-Schlagresten (Winterschlägerung ohne Belaubung) mit abnehmendem Wassergehalt der Feingutanteil nicht signifikant änderte.

Bei den Versuchshackungen mit Laubrundholz (Eiche, Hainbuche) verschiedener Lagerdauer von sechs bis 13 Monaten konnte kein signifikanter Einfluss der Lagerdauer auf den Feinkornanteil festgestellt werden.

Verschiedene Hackmaschinen, annähernd gleiches Holz

Anhand von elf unterschiedlichen Hackaggregaten wurde der Einfluss der Produktionstechnologie untersucht (Online-Übersicht über Hackmaschinen). Die Versuche wurden im Rahmen der AUSTROFOMA-Bioenergie durchgeführt, verwendet wurde dafür das weitgehend gleiche Rohmaterial „Stammholz, Laubholz“. Vier Maschinen waren mit Förderbandaustragung, die anderen mit Gebläseaustragung ausgestattet. Bei Gebläseaustragung waren generell höhere Feingutanteile zu beobachten. Die Ursache könnte in einer ungewollten Nachzerkleinerung durch das Gebläserad liegen.

Aber auch innerhalb der beiden Gruppen waren deutliche Unterschiede im Feingutanteil festzu-stellen (Abbildung 5). Da nur Trommelhacker verglichen wurden, kommen nur folgende Faktoren als Ursache in Frage: die Messeranordnung, die Messergüte, die Messereinstellung, die Drehzahl der Trommel sowie der Vorschub und die Nachzerkleinerung.

Abbildung 5: Feingutanteil im Hackgut elf verschiedener Hackaggregate bei einem Versuch mit weitgehend gleichem Rohmaterial Quelle: BFW und HFA

Siebeinsätze verschiedener Lochung im Hackaggregat hatten bei den Versuchen keinen direkten Einfluss gezeigt. Wären nicht all die eben erwähnten Faktoren zu berücksichtigen, müsste man deren Wirkung auf die Qualität sogar als negativ einschätzen. Nati und Spinelli (2010) haben bei ihren Untersuchungen ebenfalls festgestellt, dass unterschiedliche Siebeinsätze bezüglich Qualität keinen Nutzen bringen, hingegen aber den Treibstoffverbrauch deutlich steigern.

Rechtzeitiges Nachschleifen der Messer verbessert Hackgutqualität

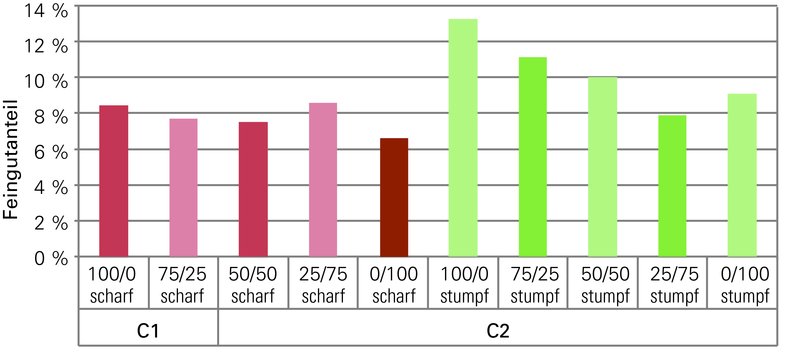

Beim Hacken von Eichenästen mit etwa 50% Derbholzanteil und leichter Verschmutzung hat bereits die binnen sechs Stunden Hackzeit erfolgte Abnützung der Messer zu einer deutlichen Erhöhung des Feingutanteiles geführt (Abbildung 6).

Abbildung 6: Feinanteil von Hackgut aus Laubastholz mit Derbholzanteilen mit scharfen Messern und sechs Stunden später mit stumpfen Messern Quelle: BFW und HFA

Zu ähnlichen Ergebnissen kamen Nati und Spinelli (2010) in ihrer Untersuchung. Zudem stellten sie fest, dass mit schlechter werdender Schneide die Produktivität signifikant abnimmt und der Treibstoffverbrauch deutlich steigt. Rechtzeitiges Nachschleifen der Messer verbessert also die Hackgutqualität und hilft die Kosten der Erzeugung zu senken.

Zusammenfassung

Den größten Einfluss auf die Qualität des Hackgutes hat das Ausgangsmaterial. Ein höherer Nadelanteil führt zwangsweise zu minderwertigem Hackgut mit Feinanteilen von bis zu 30 %. Abtrocknen des Astmaterials verringert den mitgehackten Nadelanteil und verbessert deutlich die Korngrößenverteilung. Die Einhaltung bestimmter Grenzwerte an Feinanteilen kann aber auch durch gezielte Mischung des Astmaterials mit Rundholzanteilen erreicht werden. Bei Rundholz konnte kein Zusammenhang zwischen der Lagerdauer und der Korngrößenverteilung des Hackgutes nachgewiesen werden.

Scharfe Messer sind eine der wesentlichsten Voraussetzungen für gute Korngrößenverteilung bei verringerten Produktionskosten. Siebeinsätze im Hackaggregat wirken sich nicht auf die Qualität aus, erhöhen jedoch den Treibstoffverbrauch deutlich und senken die Produktivität.